行业动态

超米级突破,28激光协同:汉邦激光HBD E1600重塑航空航天增材制造新标杆

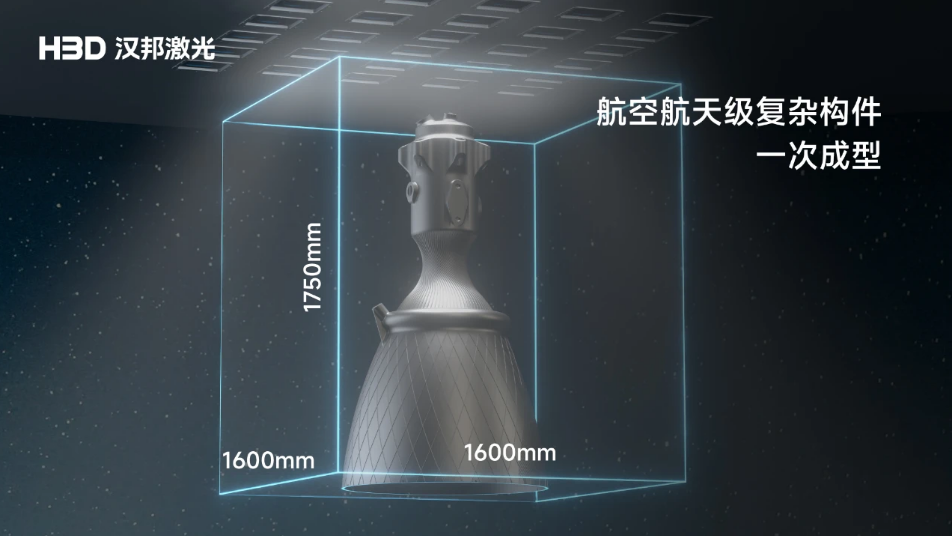

2025年4月2日,工业级金属3D打印领域迎来里程碑式突破——汉邦激光正式发布全新一代超大型金属3D打印设备HBD E1600。这款专为航空航天复杂结构件研发制造的“巨无霸”,以1600mm×1600mm×1750mm超米级成型空间、28激光协同打印系统及全流程智能闭环架构三大核心优势,重新定义了高效、精准、安全的大尺寸金属增材制造标准,为航空发动机的涡轮叶片、卫星支架、运载火箭燃料储箱等关键部件的一体化生产提供革命性解决方案。

一、超米级突破:一体化成型重塑制造边界

传统航空航天制造长期受限于设备成型尺寸与工艺复杂度之间的矛盾,而HBD E1600通过1600mm³超大型幅面彻底打破这一桎梏。其成型空间可完整容纳米级以上的整件结构,支持飞机起落架支架、卫星天线反射器等超大部件的无拼接一体化打印。相比传统分段铸造+焊接工艺,该技术可减少80%以上的装配工序,显著提升结构件的强度均匀性与可靠性。实测数据显示,一体化成型部件的疲劳寿命较传统工艺提升45%,为极端工况下的航空器安全提供坚实保障。

二、28激光协同:效率与精度的双重跃迁

HBD E1600标配28激光光源,通过汉邦激光自主研发的多光束动态协同技术,实现多激光能量场的智能分配与路径优化。在振镜系统的精准调控下,28激光束可动态聚焦至0.1mm³微观区域,同时保持宏观层面的高效扫描——打印综合效率较单激光系统提升40%,单层成型时间压缩至12秒以内。更值得关注的是,该设备支持激光数量扩展至70,通过空间光路优化技术,可在不牺牲精度的前提下将打印效率推向新高度,为批量制造超大型复杂部件提供经济可行的技术路径。

三、智能闭环:从粉末到成件的零干预生产

HBD E1600搭载全流程智能闭环系统,覆盖从粉末管理到后处理的每个环节:

粉末全闭环循环:集成自动筛分、回收与供粉模块,粉末利用率提升至98%,打印过程中支持多台设备并联供粉,确保连续生产;

动态铺粉革新:采用双向高刚性铺粉结构,非打印区速度达300mm/s,单层铺粉效率提升100%;

零停机维护设计:自动刮刀更换系统实时监测刀片磨损,5分钟内完成全自动更换,配合双刀冗余机制,支持7×24小时不间断打印;

镜头自清洁技术:通过脉冲激光自动清除粉尘,光路衰减率降低90%,维护周期延长3倍。

四、航空航天应用:从实验室到量产的跨越

针对航空航天领域对材料性能与工艺稳定性的严苛要求,HBD E1600通过全参数在线监测与AI缺陷预测系统,实现打印过程的纳米级控制。在钛合金、高温合金等难加工材料的打印中,设备展现出优异的成型质量与微观组织均匀性,晶粒尺寸控制在50μm以内,力学性能达到锻件标准。某航天制造企业的实测案例显示,采用HBD E1600生产的卫星支架,重量减轻30%的同时,基频振动性能提升22%,充分验证其技术价值。

五、产业影响:中国智造领航增材制造新纪元

HBD E1600的发布,标志着中国在超大尺寸金属3D打印领域实现从“跟跑”到“领跑”的跨越。其技术突破不仅解决了航空航天领域的“卡脖子”制造难题,更为核电、船舶、高铁等高端装备产业提供新的技术支点。随着全球增材制造市场向大尺寸、高效率方向演进,汉邦激光正以“超稳定、高效率、全智能”的解决方案,推动中国智造在全球工业格局中占据战略高位。

结语:重新定义制造极限

HBD E1600的诞生,是增材制造技术与航空航天需求深度融合的结晶。它用超米级的成型能力拓宽制造边界,以28激光协同系统重构效率法则,更用智能闭环架构重塑生产逻辑。当传统工艺遭遇物理极限时,HBD E1600正为高端制造打开一扇通向未来的大门——在这里,复杂结构不再是设计枷锁,生产效率不再与精度妥协,而中国智造,正在以科技创新重新定义“制造”的无限可能。

相关新闻

- 通用汽车引领汽车制造革命:凯迪拉克CELESTIQ搭载超130个3D打印部件,重 2025-05-12

- 第二十七届科博会启幕 博理科技携超高速3D打印技术引领智造新风向 2025-05-09

- 【中国智造闪耀戛纳】3D打印鞋履品牌星世线首登国际电影节 12万双销量领跑行业 2025-05-07

- 金属3D打印技术助力商业航天腾飞 铂力特携手星际荣耀实现JD-2发动机批产新突破 2025-04-30

- 国产微米级金属3D打印机问世,5微米层厚+500℃预热助力科研革命 2025-04-27

导航栏目

联系我们

联系人:萧女士

手 机:13572477083

邮 箱:277603825@qq.com

公 司:西安星竹科技有限公司

地 址:陕西省西安市莲湖区大庆路53号蔚蓝国际E座5层B05-11