行业动态

多材料增材制造突破:3D打印纯铜/银合金一体结构开启热管理新时代

在追求碳中和与高效能源转换的全球背景下,高效热管理技术已成为制约高端制造业发展的关键技术瓶颈。从电动汽车动力总成到航天器热控系统,局部高热流密度和非均匀散热需求对材料与制造工艺提出了前所未有的挑战。3D打印激光粉末床熔融(L-PBF)技术结合贵金属材料的创新应用,正在为这一领域带来革命性突破。

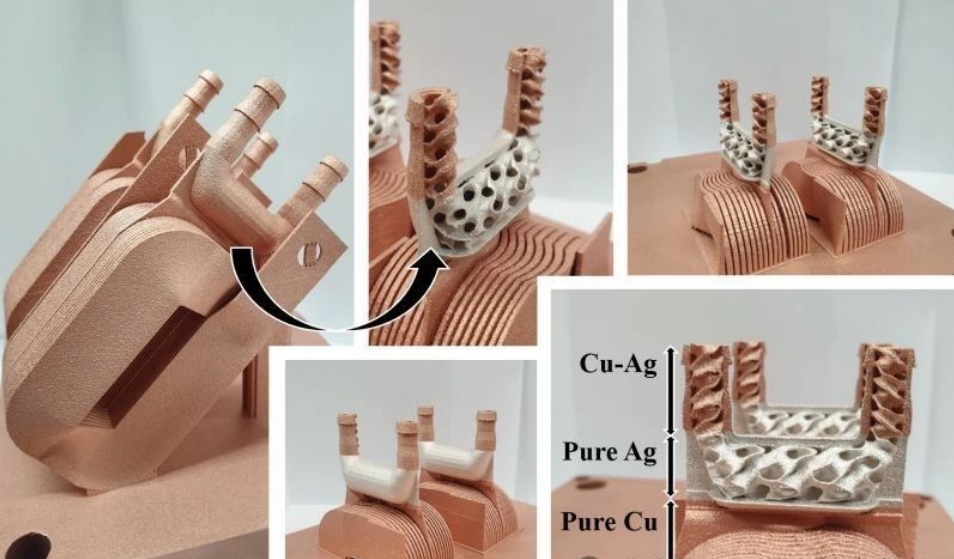

3D打印纯铜、纯银及铜银合金一体结构

3D打印纯铜、纯银及铜银合金一体结构

一、贵金属材料的性能突围

银、铜及其合金凭借卓越的物理特性,稳居热管理材料金字塔顶端:

纯银以415 W/mK热导率和165 mm²/s热扩散率独占鳌头

纯铜以397 W/mK热导率兼具更优导电性能(58.5 MS/m)

铜银合金通过固溶强化实现强度跃升(较传统铜材提升40%以上)

这种性能差异为多材料复合设计提供了理论基础。伍尔弗汉普顿大学团队通过L-PBF技术实现了三重复合结构:纯铜绕组(最大化导电)、纯银散热通道(极致导热)、铜银合金连接件(强化机械性能)。这种"功能分区"设计理念,使热管理系统效率提升达30%。

二、绿光激光技术攻克制造难关

传统L-PBF设备加工高反射金属面临两大技术壁垒:

红外激光(1064nm)反射损耗超60%

高功率需求(≥1kW)导致热应力累积

新型绿光激光器(515nm)通过波长优化,将铜材吸收率提升至65%,同时将必要功率降低至400W级别。德国弗劳恩霍夫研究所验证显示,该技术可使银/铜构件致密度达99.8%,表面粗糙度Ra<10μm,为复杂流道制造奠定基础。

三、拓扑优化与多物理场协同设计

突破传统制造约束的三大创新维度:

仿生拓扑结构:TPMS(三周期极小曲面)设计使比表面积提升300%,压降降低45%

梯度材料分布:通过成分调控实现热膨胀系数连续过渡,消除界面失效风险

多物理场耦合:电磁-热-流固耦合仿真精度达93%,优化周期缩短70%

典型案例显示,采用螺旋渐变流道设计的银基散热器,在相同泵功下换热系数提升2.1倍,为高功率密度电机(>10kW/kg)提供可靠保障。

FRAUNHOFER IGCV 3D打印的多材料部件

FRAUNHOFER IGCV 3D打印的多材料部件

四、跨行业应用版图

新能源汽车:集成式绕组-散热结构使电机功率密度突破25kW/L

航天热控:铜银合金卫星散热板实现面内热导率387W/mK,重量减轻40%

电力电子:3D打印银基IGBT散热模组使器件温升降低28℃,寿命延长3倍

聚变装置:梯度铜钨第一壁构件成功通过20MW/m²热负荷测试

五、未来技术演进方向

多材料原位合成:开发激光诱导原位合金化技术,实现微观组织精准调控

智能热管理:集成形状记忆合金与热电材料,构建自适应热控系统

超材料突破:开发负热膨胀系数金属基复合材料,解决异质界面失配难题

国际标准化组织(ISO)已启动《增材制造贵金属构件验收规范》制定工作,预计2025年将形成完整的材料-工艺-检测标准体系。

当前,全球3D打印贵金属市场规模正以29.8%的年复合增长率扩张。随着绿光激光器成本下降(预计2026年降至$150k/台)和材料数据库完善,多材料增材制造技术将推动热管理系统进入"功能定制化、结构一体化、性能极致化"的新纪元。这场由材料革命引发的制造范式变革,正在重塑高端装备制造业的竞争格局。

相关新闻

- 通用汽车引领汽车制造革命:凯迪拉克CELESTIQ搭载超130个3D打印部件,重 2025-05-12

- 第二十七届科博会启幕 博理科技携超高速3D打印技术引领智造新风向 2025-05-09

- 【中国智造闪耀戛纳】3D打印鞋履品牌星世线首登国际电影节 12万双销量领跑行业 2025-05-07

- 金属3D打印技术助力商业航天腾飞 铂力特携手星际荣耀实现JD-2发动机批产新突破 2025-04-30

- 国产微米级金属3D打印机问世,5微米层厚+500℃预热助力科研革命 2025-04-27

导航栏目

联系我们

联系人:萧女士

手 机:13572477083

邮 箱:277603825@qq.com

公 司:西安星竹科技有限公司

地 址:陕西省西安市莲湖区大庆路53号蔚蓝国际E座5层B05-11