行业动态

大众汽车3D打印工装夹具:从“试制利器”到“智造引擎”的进阶之路

——专访大众汽车3D打印专家吴宏涛

引言:三重变革浪潮下的技术跃迁

全球汽车产业正经历动力系统电气化、产品形态空间化与制造范式智能化的三重革命。在此背景下,3D打印技术从辅助工具逐步晋升为战略级制造手段,而大众汽车作为中国汽车智造转型的标杆企业,其20年探索之路堪称行业缩影。

一、技术演进:从原型到规模化生产的20年积淀

自2005年一汽大众引入首台FDM设备开启3D打印应用,至2025年部署华曙高科FS273M-2金属打印机,大众汽车的技术迭代路径清晰可见:

2005-2017年:试制效率革命

通过FDM技术实现年产能500+件的快速原型制造,将设计验证周期缩短50%以上,为概念车开发提供敏捷支持。2017-2022年:工艺精度突破

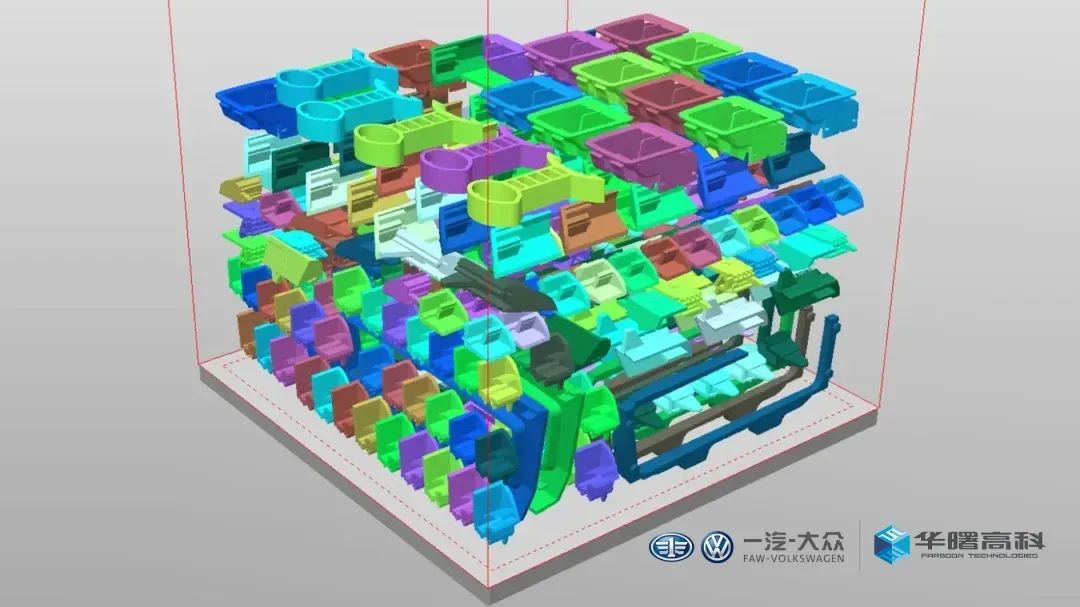

引入华曙高科SS402P(SLS)与Flight 403P设备,年产能跃升至9000+件,工装夹具精度达±0.1mm级,白车身匹配误差≤0.05mm。2025年:金属制造新篇

华曙FS273M-2金属打印机投用,专攻高强度工装夹具与试制金属件,如轻量化车门铰链,实现强度与成本的双重优化。

吴宏涛指出:“3D打印并非取代传统制造,而是开辟第三条赛道——在小批量、个性化领域实现传统工艺难以企及的灵活性与效率。”

二、应用场景:工装夹具的“精度与速度”革命

大众汽车通过Flight与SLM技术,将3D打印工装夹具推向四大核心场景:

高精度定位工具

后盖贴标工装:±0.1mm精度,3天交付周期,较CNC缩短50%。

前门三角窗检具:检测点误差≤0.05mm,保障车身装配严丝合缝。

复杂结构一体化制造

雨刮安装夹具:无需开模,直接打印曲面贴合夹具,适配多车型定制需求。

功能性检测革新

地毯漏雨检具:±0.3mm公差控制,精准定位渗水风险点。

轻量化与高强度平衡

金属铰链:SLM技术实现结构减重30%,同时满足碰撞安全标准。

吴宏涛总结,3D打印工装的核心优势在于设计自由度、响应速度与成本控制,尤其适合单件或小批量生产,与传统制造形成互补。

三、优势与挑战:技术边界与未来突破

优势:

敏捷开发:从设计到交付周期压缩50%-95%,如后排吹脚风道样件成本降低88%。

降本增效:工装夹具无需模具投入,年节省发包成本超百万。

轻量化创新:金属打印部件减重30%-50%,助力新能源汽车续航提升。

挑战:

批量成本瓶颈:金属打印件单件成本仍高于传统工艺,暂难大规模装车。

材料性能局限:现有材料难以同时满足高强度、高耐温与优异表面质量的需求。

工艺复杂度:工程师需突破传统制造思维,掌握增材设计(DfAM)能力以释放设备潜能。

四、未来展望:从“工具”到“生态”的智造升级

吴宏涛预测,3D打印将沿三大方向深化变革:

材料革命:低成本、高机械性能的新材料将突破批量应用瓶颈。

工艺融合:与粘合剂喷射(Binder Jetting)等新技术结合,实现更高效率与更低成本。

全链数字化:通过AI驱动的嵌套优化与智能参数调控,提升设备利用率与零件一致性。

大众汽车已启动与西门子、惠普的深度合作,构建涵盖设计软件、设备与材料的全链路生态,目标2025年实现年产10万件3D打印组件。

结语:中国智造的“增材范式”

从长春到安徽,大众汽车的3D打印实践印证了中国汽车产业从“制造”向“智造”跃迁的路径。正如吴宏涛所言:“当材料、速度与成本三重壁垒被打破,3D打印将不再局限于工装夹具,而是重塑整条汽车制造价值链。”这场由增材技术驱动的智造革命,正以“中国速度”书写全球汽车工业的新篇章。

相关新闻

- 拓竹CyberBrick众筹狂揽$67万!模块化积木生态登陆国内,5月开启创意风 2025-04-23

- 西交大领衔打造精准医学生物3D打印基地 3亿级项目落地西安开启PEEK植入物量产 2025-04-21

- 毅速发布第三代模具3D打印专机 推动行业迈向增材制造新时代 2025-04-16

- 3D打印皮肤让伤口“一键”愈合,解放军总医院成功修复难愈性创面 2025-04-14

- 中体新材100%回收金属3D打印粉末加速国际市场布局 2025-04-09

导航栏目

联系我们

联系人:萧女士

手 机:13572477083

邮 箱:277603825@qq.com

公 司:西安星竹科技有限公司

地 址:陕西省西安市莲湖区大庆路53号蔚蓝国际E座5层B05-11